图1是晶体半导体薄膜太阳能电池的概念结构

由于燃烧的碳相关燃料产生的二氧化碳导致石油和温室效应显着增加,迫切需要使用替代能源,特别是可再生能源。在这些可再生能源中,利用太阳能是太阳能供给充足,清洁,无污染的特点。然而,目前的太阳能电池主要由块体硅或块体III-V半导体制成。不幸的是,这些类型的太阳能电池需要大量的原材料,造成生产成本高。因此,薄膜太阳能电池被认为是减少材料使用的良好解决方案。

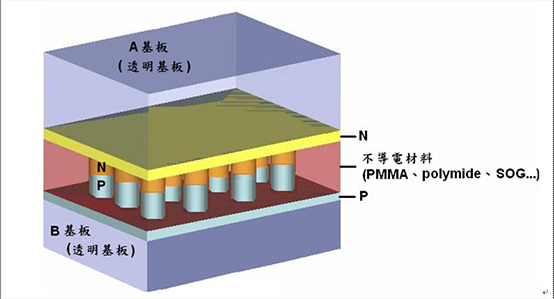

我们提出了一种开发晶体半导体薄膜太阳能电池的新技术。如图1所示,其概念是将晶体Si纳米/微米结构或III-V化合物纳米/微米结构转移到外来衬底上以制造没有晶格匹配关注的太阳能电池。这种具有高晶体质量的薄膜太阳能电池呈现出高功率转换效率。此外,薄膜型具有大面积制造和弯曲灵活性的优点。

以下是我们开发的传输技术。InGaP / GaAs双结正方形(25μm×25μm)微米长方体阵列通过外延剥离工艺从GaAs衬底中释放出来。将这些InGaP / GaAs微立方阵列移植到ITO玻璃衬底上成功旋涂的P3HT薄膜上。除了显着的成本降低,我们的方法显示了快速移植和高效大面积器件制造的潜力。

由于能够调整III-V化合物半导体材料的带隙以匹配太阳光谱,由这些材料制成的太阳能电池具有无与伦比的转换效率。用于III-V族太阳能电池的最常用的材料如GaAs和InGaP是具有高吸收系数的直接带隙半导体。需要这些材料的厚度仅为几微米的叠层来吸收电池可以转换成电的所有光。但是,III-V太阳能电池通常不被称为薄膜电池。为什么III-V电池不被称为薄膜的原因是电池结构通常沉积在大约数百微米厚的GaAs或Ge晶片上以获得单晶太阳能电池结构。

但是,在太阳能电池膜沉积之后,基板的性能不再被使用。高度期望III-V半导体材料的成本的降低和功率与重量比的增加。实现这些目标的最成功的方法是外延剥离(ELO)。该方法使用在器件和GaAs衬底之间生长的非常薄的(5-50nm)牺牲AlxGa1-xAs(x> 0.6)释放层。通过用HF水溶液选择性腐蚀Al x Ga 1-x As隔离层以及由蜡层诱发的压缩应变,将薄膜器件从其主衬底释放。由于用于蚀刻GaAs上的AlGaAs的HF溶液具有大的选择性(> 106),原始衬底不受影响并且可以重新使用。

对于ELO技术的工业应用来说,高横向蚀刻速率被认为是必不可少的。因此,最近在文献中已经详细阐述了通过ELO方法的不同方法获得的横向蚀刻速率,包括用蜡制备样品并将其浸入HF溶液中,直到发现薄膜在几个小时或者直到几天后,通过将临时柔性载体引导到气缸表面上,重量感应ELO工艺(WI-ELO)和ELO具有稳定的曲率半径。重量诱导的ELO工艺的缺点是柔性载体容易弯曲太多。这将导致外延层结构的破裂。出于这样的原因,开发了通过在气缸表面引导临时柔性载体而具有稳定的曲率半径的ELO工艺。对于上述方法,剥离的外延膜的面积越大,ELO蚀刻过程的时间越长,并且微观裂解裂缝的风险越大。为了缩短ELO的刻蚀时间,防止微观裂解裂纹,我们开发了一种独特的移植方法。

图2我们的实验程序的序列

图2显示了我们的实验程序的序列。在厚GaAs母体上生长InGaP / GaAs双结光伏外延膜之前,

图3将周期性立方体图案转移到涂覆在InGaP / GaAs外延膜上的SiO2层上

衬底,生长薄的牺牲AlAs释放层。在外延膜生长之后,通过PECVD生长厚二氧化硅(SiO 2)层。之后将光刻胶旋涂在SiO2层上,并进行UV光刻,如图2(a)所示。每个小立方的周期性图案的大小是25μm×25μm。在光刻之后,通过如图2(b)所示的反应离子刻蚀(RIE)将图案转移到涂覆在双结器件上的SiO2层中,然后除去光刻胶。蚀刻时间被优化以确保可靠的图案转移,同时对双结器件的表面造成最小的损伤。在RIE刻蚀之后,如图3所示,周期性的方形(25μm×25μm)图案被精确地转移到SiO2掩模模板上,

图4 InGaP / GaAs方形微型长方体阵列。

(a)通过ICP工艺蚀刻的槽,

(b)基于方形的微型长方体阵列

衬底,生长薄的牺牲AlAs释放层。在外延膜生长之后,通过PECVD生长厚二氧化硅(SiO 2)层。之后将光刻胶旋涂在SiO2层上,并进行UV光刻,如图2(a)所示。每个小立方的周期性图案的大小是25μm×25μm。在光刻之后,通过如图2(b)所示的反应离子刻蚀(RIE)将图案转移到涂覆在双结器件上的SiO2层中,然后除去光刻胶。蚀刻时间被优化以确保可靠的图案转移,同时对双结器件的表面造成最小的损伤。在RIE刻蚀之后,如图3所示,周期性的方形(25μm×25μm)图案被精确地转移到SiO2掩模模板上,

图5 ELO后,每个InGaP / GaAs长方体下方都有很小的AlAs

然后将样品浸入HF水溶液中,如图2(d)所示,在ICP刻蚀后刻蚀牺牲AlAs层和剩余的SiO2掩膜模板。ELO浸没时间必须短于从GaAs衬底完全释放外延膜所需的蚀刻时间。在AlAs层的快速湿蚀刻之后,每个长方体下方都会留下非常小的AlAs。这种微小的AlAs不仅固定在GaAs衬底上的每个长方体上,而且可以很容易地卡住,如图5所示。

图6将InGaP / GaAs方形微米长方体阵列转移到ITO玻璃上后的图像

(左:顶视图,右图:横截面)

我们已经成功地使用外延剥离(ELO)技术将InGaP / GaAs双结方形(25μm×25μm)的微立方光伏阵列转移到在ITO玻璃衬底上旋转的P3HT膜上。与传统的ELO方法(包括稳定曲率半径的WI-ELO和ELO)相比,我们的新方法大大缩短了提升时间。此外,对于上述方法,当被剥离的外延膜的面积变大或者器件的应用变得更加弯曲时,可能发生微观裂开裂纹。这将限制其应用和性能。然而,我们的新方法显示了快速移植和同时进行大面积器件制造的潜力,而没有引起人们的关注。